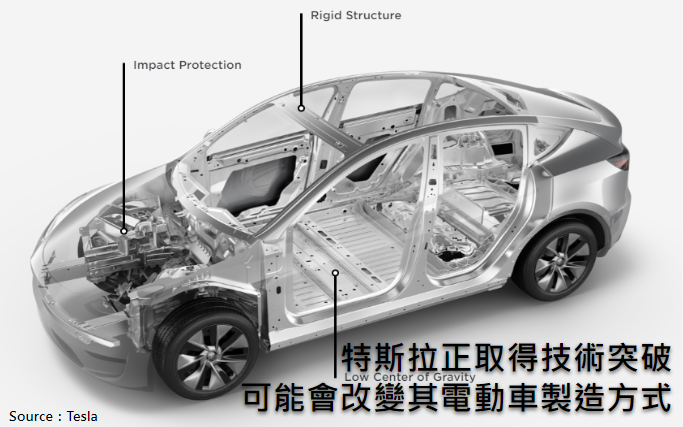

特斯拉正取得技術突破,可能會改變其電動車製造方式

科技產業資訊室 - 茋郁 發表於 2023年9月19日

圖、特斯拉正取得技術突破,可能會改變其電動車製造方式

特斯拉結合了一系列創新,取得了技術突破,可能會改變其電動車製造方式,並幫助馬斯克實現將生產成本減半的目標。該公司率先使用6,000至9,000噸的大型壓力機,通過Giga Casting鑄造製程以模具化製造Model Y的前後結構,從而大幅削減了生產成本,讓競爭對手難以追趕。

透過這一創新,特斯拉將使其能夠將電動車的幾乎所有複雜的車身底部壓鑄一體成形,而不是傳統汽車中的約400個零組件的方式。這是馬斯克計劃在未來十年生產數千萬輛更便宜的電動車並仍然獲利的關鍵。

一般來說,傳統汽車可能需要三到四年的時間設計和製造一輛新車,如果特斯拉能夠使用這一創新方式,則可縮短至在18至24個月內。

透過一個大型框架,將前端和後端與裝有電池的中間底部結合在一起,即可用於低成本的特斯拉小型電動車。特斯拉計劃在本世紀中期推出零售價格為25,000 美元的電動車,也期望透過這款電動車讓內燃機汽車走入歷史。

特斯拉要取得的突破中心關鍵在於如何設計和測試如此大部件的巨型模具以進入大規模生產,以及如何鑄件將帶有內部鋼骨的空心次車架構,以減輕重量並提高耐撞性。這兩種汽車製造的創新均由英國、德國、日本和美國的設計和鑄造專家開發,並涉及3D列印和工業矽砂。

到目前為止,汽車製造商一直迴避鑄造更大的結構,因為存在「GigaCast困境」,也就是創造模具來製造1.5平方公尺或更大的零組件,雖然可以提高效率,但成本昂貴,並帶來無數風險。

一位鑄造專家表示,一旦製作出大型金屬測試模具,設計過程中的機械加工調整一次可能會花費10萬美元,或者完全重做模具可能會花費150萬美元。另外有專家表示,大型金屬模具的整個設計過程通常需要花費約400萬美元。

尤其是因為從噪音和振動、裝配和表面處理、人體工程學和耐撞性的角度來看,大型模具設計可能需要六次甚至更多的調整才能實現完美境界。

為了克服這些障礙,特斯拉求助於使用3D印表機用工業砂製作測試模具的公司。 使用數位設計文件,稱為黏著劑噴射的印表機將液體黏著劑沉積到薄薄的沙層上,並逐漸逐層建構可以壓鑄熔融合金的模具。根據得知,砂型鑄造的設計驗證過程的成本是最低的,僅為金屬雛型的3%。而且使用砂型鑄造的設計驗證週期僅需兩到三個月,而金屬模具雛型則需要六個月到一年。

最後,特斯拉仍要找到特殊合金、微調熔融合金冷卻過程以及生產後熱處理來滿足耐撞性和其他屬性標準,這仍需要時間。

總之,特斯拉想透過創新技術方式徹底改變汽車製造,成為永久電動車之王,以擺脫其他國家追趕的糾纏。(984個字;圖1)

參考資料:

Tesla reinvents carmaking with quiet breakthrough. Reuters, 2023/09/14.

相關文章:

1. 歐洲和美國都正面臨進入電動車時代優勢漸失的窘態

2. 前瞻技術脈動:AI與機器人技術(202307)

3. 改善 EV 牽引逆變器系統的安全性

4. 2023年第二季半導體營收成長3.8%,是連續五季度衰退之首次正成長,AI成為帶動成長關鍵

5. 瑞士一家新創公司研發出充電只需一分鐘的薄膜固態電池

6. 蘋果於2024年可能發布的產品和服務,可能掀起一股浪潮

--------------------------------------------------------------------------------------------------------------------------------------------

【聲明】

1.科技產業資訊室刊載此文不代表同意其說法或描述,僅為提供更多訊息,也不構成任何投資建議。

2.著作權所有,非經本網站書面授權同意不得將本文以任何形式修改、複製、儲存、傳播或轉載,本中心保留一切法律追訴權利。

|